Precyzyjne szlifowanie płaszczyzn to proces, który wymaga odpowiedniej wiedzy i doświadczenia. Poznaj najważniejsze aspekty tej techniki obróbki materiałów, która znajduje szerokie zastosowanie w nowoczesnym przemyśle.

Czym jest szlifowanie płaszczyzn?

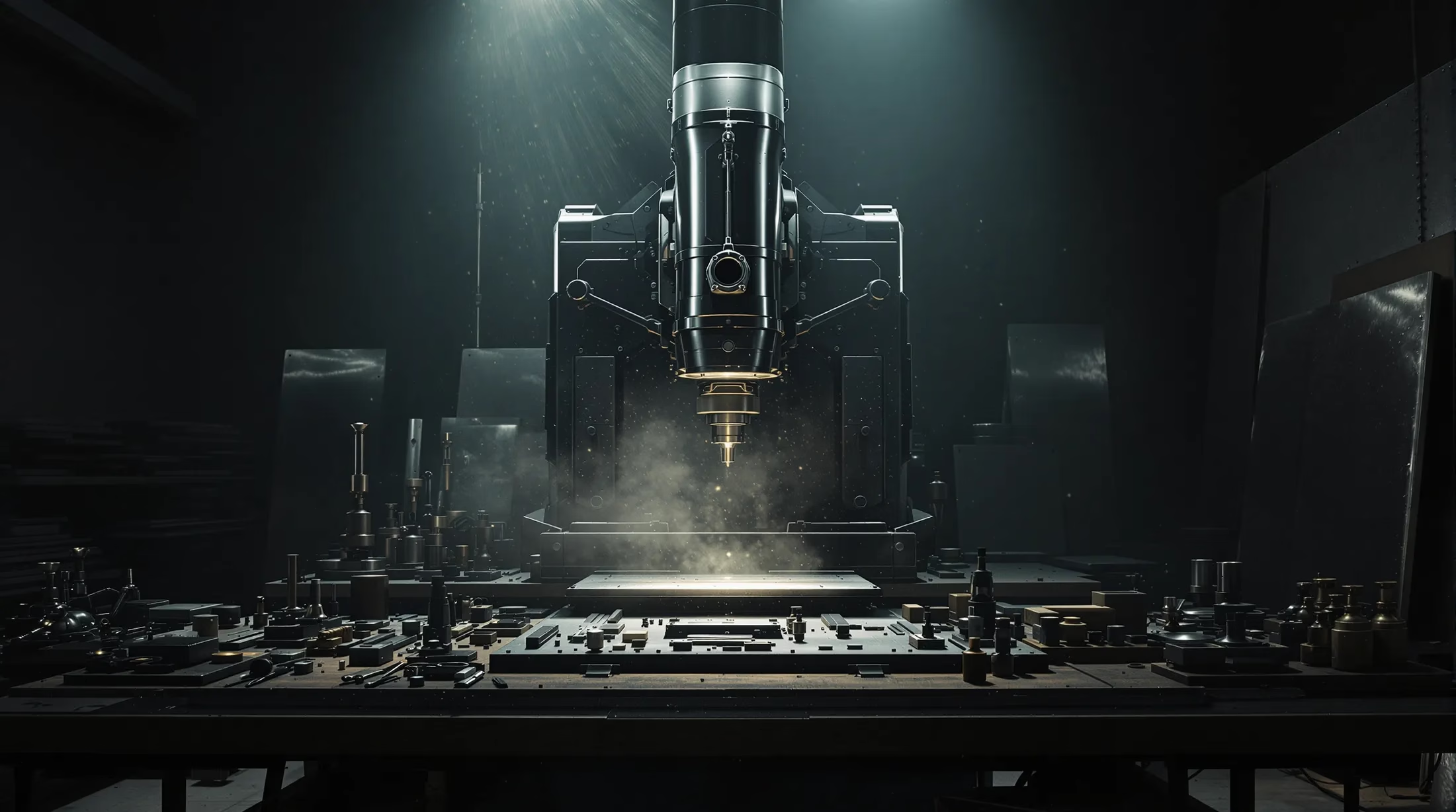

Szlifowanie płaszczyzn to zaawansowany proces obróbczy, polegający na usuwaniu materiału z powierzchni elementów za pomocą narzędzi ściernych. Efektem jest uzyskanie idealnie gładkiej powierzchni o wysokiej precyzji wymiarowej. W odróżnieniu od innych metod, szlifowanie zapewnia wyjątkową dokładność wymiarową oraz najwyższą jakość wykończenia.

Proces można realizować zarówno ręcznie, jak i maszynowo przy użyciu specjalistycznych urządzeń, w tym szlifierek sterowanych numerycznie (CNC). Automatyzacja znacząco zwiększa wydajność i precyzję obróbki, szczególnie przy elementach wymagających najwyższej dokładności.

Definicja i cel szlifowania płaszczyzn

Szlifowanie płaszczyzn to mechaniczne usuwanie bardzo cienkich warstw materiału przy użyciu ziaren ściernych. Proces ten umożliwia:

- uzyskanie określonych parametrów geometrycznych

- osiągnięcie precyzyjnych wymiarów

- kontrolę chropowatości powierzchni

- redukcję niedoskonałości z wcześniejszych etapów obróbki

- uzyskanie tolerancji wymiarowej rzędu mikrometrów

Zastosowanie szlifowania płaszczyzn w przemyśle

Szlifowanie płaszczyzn znajduje zastosowanie w różnych sektorach przemysłu:

| Branża | Zastosowanie |

|---|---|

| Motoryzacyjna | Bloki silników, głowice cylindrów, elementy układów hamulcowych |

| Lotnicza | Komponenty krytyczne spełniające normy bezpieczeństwa |

| Narzędziowa | Produkcja narzędzi skrawających, form wtryskowych |

| Maszynowa | Finalna obróbka elementów, regeneracja części |

Narzędzia do szlifowania płaszczyzn

Skuteczne szlifowanie wymaga zastosowania odpowiednich narzędzi zapewniających precyzję i wysoką jakość wykończenia. Nowoczesne urządzenia wyposażone są w systemy odsysania pyłu, regulację prędkości oraz kontrolę nacisku.

Rodzaje szlifierek płaszczyznowych

- Szlifierki ręczne:

- mimośrodowe – do delikatnego szlifowania

- taśmowe – szybkie usuwanie materiału

- delta – obróbka narożników

- multiszlifierki – uniwersalne zastosowanie

- Szlifierki stacjonarne:

- stołowe z ruchem poziomym lub pionowym

- z przesuwnym stołem

- sterowane numerycznie (CNC)

Wybór odpowiednich narzędzi do materiału

Dobór narzędzi szlifierskich zależy od rodzaju obrabianego materiału:

| Materiał | Zalecane ścierniwo | Granulacja |

|---|---|---|

| Metale twarde (stal narzędziowa) | Elektrokorund, węglik krzemu | Większa twardość |

| Metale miękkie (aluminium, mosiądz) | Ścierniwa o mniejszej twardości | Umiarkowana |

Metody szlifowania płaszczyzn

Szlifowanie płaszczyzn realizuje się różnymi metodami, dobieranymi według specyfiki materiału i wymaganej dokładności. Wykorzystuje się zarówno proste rozwiązania ręczne, jak i zaawansowane systemy sterowane numerycznie (NC), które zapewniają najwyższą precyzję i powtarzalność procesu.

Metody szlifowania płaszczyzn

Szlifowanie na sucho vs. szlifowanie na mokro

Szlifowanie na sucho i na mokro to dwie podstawowe metody obróbki powierzchni. Szlifowanie na sucho, realizowane bez czynnika chłodzącego, jest prostsze w implementacji i wymaga mniej skomplikowanej logistyki. Jednak generuje znaczne ilości pyłu, co wymusza stosowanie wydajnych systemów odciągowych. Przy obróbce metali mogą wystąpić lokalne przegrzania, co wpływa na końcową jakość powierzchni.

| Parametr | Szlifowanie na sucho | Szlifowanie na mokro |

|---|---|---|

| Chłodzenie | Brak | Ciecz chłodząco-smarująca |

| Jakość powierzchni | Umiarkowana | Wysoka |

| Wymagania sprzętowe | System odciągowy | Układ filtracji i odprowadzania cieczy |

| Żywotność narzędzi | Krótsza | Dłuższa |

Zalety i wady różnych metod szlifowania

- Szlifierki taśmowe:

- wysoka wydajność usuwania materiału

- szybkość pracy

- uniwersalność zastosowań

- ograniczona precyzja wymiarowa

- Szlifierki płaszczyznowe ze stołem magnetycznym:

- wyjątkowa precyzja wymiarowa

- doskonała jakość powierzchni

- wolniejszy proces obróbki

- wyższe koszty eksploatacji

- Automatyczne szlifierki NC:

- połączenie dokładności z wydajnością

- wysoka powtarzalność

- znaczne koszty inwestycyjne

- potrzeba wykwalifikowanej obsługi

Wybór metody szlifowania powinien uwzględniać nie tylko aspekty techniczne, ale również ekonomiczne i środowiskowe całego procesu produkcyjnego. Szczególną uwagę należy zwrócić na wymagania dotyczące jakości powierzchni oraz dostępne zasoby techniczne i ludzkie.

Zasady bezpiecznego szlifowania

- Kontrola przed rozpoczęciem pracy:

- sprawdzenie stanu technicznego narzędzia

- weryfikacja stanu tarcz ściernych

- kontrola działania osłon zabezpieczających

- stabilne zamocowanie szlifowanego elementu

- Prawidłowa obsługa podczas szlifowania:

- zachowanie właściwej pozycji ciała

- odpowiedni chwyt narzędzia

- unikanie nadmiernego nacisku na materiał

- niedokonywanie modyfikacji ustawień fabrycznych

- pozostawienie osłon zabezpieczających na miejscu

- Działania po zakończeniu pracy:

- odczekanie do całkowitego zatrzymania tarczy

- prawidłowe odłożenie narzędzia

- kontrola stanu urządzenia

Należy unikać szlifowania elementów zbyt małych, których stabilne zamocowanie jest utrudnione. Przegrzanie materiału, uszkodzenie tarczy ściernej czy utrata kontroli nad urządzeniem to najczęstsze konsekwencje nieprawidłowego użytkowania szlifierki. Systematyczne szkolenia pracowników w zakresie bezpiecznej obsługi oraz identyfikacji zagrożeń znacząco redukują ryzyko wypadków na stanowisku pracy.