Precyzyjne szlifowanie stali to proces, który wymaga odpowiedniej wiedzy i doświadczenia. Poznaj najważniejsze aspekty tej techniki obróbki, która znajduje zastosowanie w wielu gałęziach przemysłu.

Czym jest szlifowanie stali?

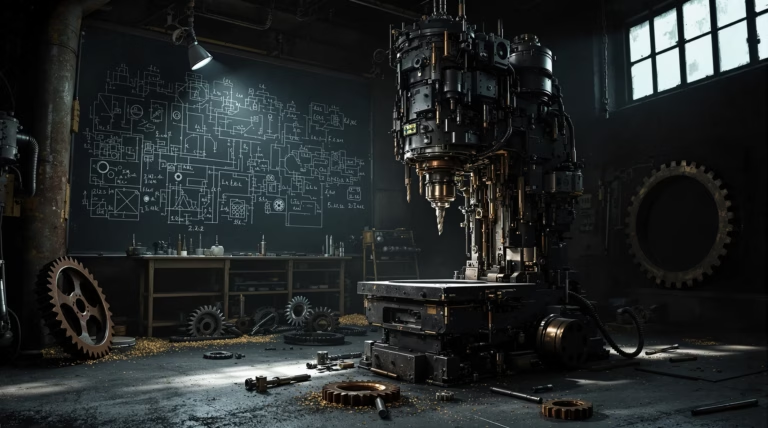

Szlifowanie stali to zaawansowany proces obróbczy, polegający na kontrolowanym usuwaniu warstw materiału z powierzchni metalowej. Celem jest uzyskanie określonej gładkości, dokładności wymiarowej lub kształtu. Ten precyzyjny zabieg wykorzystuje narzędzia ścierne, działające na zasadzie mikroskrawania – drobne ziarna ścierne odcinają bardzo małe fragmenty obrabianego materiału.

W porównaniu z innymi metodami obróbki mechanicznej, szlifowanie umożliwia osiągnięcie wyjątkowo dokładnych wymiarów rzędu mikrometrów oraz wysokiej jakości wykończenia powierzchni. Technologia ta ewoluowała od prostych ręcznych technik do zaawansowanych systemów sterowanych komputerowo.

Definicja i cel szlifowania stali

Szlifowanie stali to proces obróbki wykończeniowej, gdzie materiał ścierny w postaci ziaren, osadzonych na tarczy szlifierskiej, pracuje z dużą prędkością na powierzchni stali. Proces ten usuwa mikroskopijne warstwy materiału, zapewniając wysoką jakość powierzchni o określonej chropowatości.

- uzyskanie precyzyjnych wymiarów z tolerancją do 0,001 mm

- eliminacja mikronierówności powierzchni

- korekta odkształceń powstałych w poprzednich etapach obróbki

- przygotowanie powierzchni pod dalsze procesy wykończeniowe

- zwiększenie trwałości i funkcjonalności elementów stalowych

Znaczenie szlifowania w przemyśle

Szlifowanie stali stanowi niezbędny etap produkcji elementów metalowych o wysokich wymaganiach jakościowych. Odpowiednio przeprowadzona obróbka ścierna pozwala uzyskać optymalną strukturę powierzchniową, eliminując mikropęknięcia i koncentratory naprężeń.

| Branża | Zastosowanie szlifowania |

|---|---|

| Motoryzacja i lotnictwo | Precyzyjne elementy silników, tolerancje wymiarowe w mikrometrach |

| Przemysł narzędziowy | Trwałość i efektywność narzędzi skrawających |

| Medycyna | Implanty i narzędzia chirurgiczne, biokompatybilność powierzchni |

| Wyposażenie wnętrz | Elementy dekoracyjne, sztućce, wykończenie estetyczne |

Metody szlifowania stali

Proces szlifowania stali można realizować różnymi metodami, dostosowanymi do wymagań końcowego produktu. Wybór odpowiedniej techniki wpływa na jakość powierzchni i ekonomiczne aspekty produkcji.

Szlifowanie na mokro

Metoda wykorzystująca ciecz chłodzącą podczas obróbki powierzchni stalowej. Płyn podawany w strefę kontaktu ściernicy z materiałem zapewnia skuteczne odprowadzanie ciepła. Pozwala uzyskać powierzchnie o chropowatości Ra 0,2-0,4 μm.

Szlifowanie na sucho

Technika obróbki bez użycia cieczy chłodzącej, charakteryzująca się szybszą realizacją i niższymi kosztami eksploatacyjnymi. Wymaga stosowania specjalnych ściernic o podwyższonej odporności termicznej oraz zaawansowanych systemów odprowadzania pyłu.

Wybór odpowiedniej metody

Optymalna metoda szlifowania stali zależy od wielu czynników technologicznych i ekonomicznych. Podstawowym aspektem jest rodzaj obrabianej stali – jej skład chemiczny, twardość oraz właściwości termiczne. Stale wysokostopowe o znacznej twardości wymagają metod szlifowania na mokro, natomiast stale miękkie i niskostopowe można efektywnie obrabiać metodami na sucho.

- wymagania jakościowe powierzchni (chropowatość, tolerancje wymiarowe)

- wydajność i koszty produkcji

- aspekty środowiskowe i BHP

- możliwości techniczne parku maszynowego

- zagospodarowanie odpadów i pyłów

Przy wymaganiach dotyczących wyjątkowo niskiej chropowatości lub zachowania ścisłych tolerancji wymiarowych (poniżej 0,005 mm), zaleca się szlifowanie na mokro z odpowiednio dobraną cieczą chłodzącą. W przypadku elementów o mniejszych wymaganiach jakościowych, gdzie priorytetem jest wydajność i ekonomia produkcji, bardziej opłacalne może być szlifowanie na sucho.

Narzędzia używane w szlifowaniu stali

Proces szlifowania stali wymaga zastosowania specjalistycznych narzędzi ściernych do precyzyjnego usuwania materiału. Efektywność obróbki zależy od właściwego doboru narzędzi, dostosowanych do rodzaju stali i oczekiwanych rezultatów. Współczesne rozwiązania obejmują nie tylko standardowe tarcze szlifierskie, ale także ściernice profilowe, trzpienie ścierne i pasy szlifierskie.

Rodzaje narzędzi ściernych

| Typ narzędzia | Zastosowanie | Materiał ścierny |

|---|---|---|

| Ściernice tarczowe | Powierzchnie płaskie | Elektrokorund biały/brązowy |

| Ściernice trzpieniowe | Wąskie rowki i profile | Węglik krzemu |

| Ściernice profilowe | Kształty złożone | CBN, diament |

Wybór narzędzi w zależności od zastosowania

- stal miękka i średnio twarda (do 35 HRC) – ściernice z elektrokorundu o średniej twardości

- stal hartowana (powyżej 45 HRC) – ściernice z elektrokorundu szlachetnego lub węglika krzemu

- stal o najwyższej twardości – ściernice z regularnego azotku boru (CBN)

- elementy o skomplikowanych kształtach – ściernice trzpieniowe lub profilowe

- powierzchnie cylindryczne – ściernice garnkowe lub walcowe

Porady dotyczące szlifowania stali

Profesjonalne szlifowanie stali wymaga nie tylko odpowiedniego sprzętu, ale także znajomości praktycznych technik. Jakość końcowa obrabianej powierzchni zależy od starannej kontroli procesu i przestrzegania podstawowych zasad technologicznych.

- właściwe przygotowanie materiału przed obróbką

- regularna kontrola stanu narzędzi ściernych

- optymalizacja parametrów obróbki (prędkość, docisk, posuw)

- zapewnienie odpowiedniego chłodzenia

- stosowanie środków ochrony osobistej (okulary, rękawice, odzież robocza)

- skuteczne odprowadzanie pyłów i opiłków

Jak poprawić jakość powierzchni

Uzyskanie idealnie gładkiej powierzchni stalowej wymaga zastosowania kilku sprawdzonych technik szlifierskich. Stopniowe przechodzenie od ściernic o większej ziarnistości do coraz drobniejszych pozwala uniknąć głębokich rys i zapewnia równomierne usunięcie materiału. Istotne jest utrzymywanie stałego, umiarkowanego nacisku ściernicy na obrabiany element – zbyt duży docisk prowadzi do przegrzewania materiału i pogorszenia jakości powierzchni.

- stosowanie odpowiedniej koncentracji cieczy chłodzącej (5-7% dla stali narzędziowych)

- bezpośrednie podawanie chłodziwa do strefy szlifowania

- efektywne odprowadzanie ciepła i wypłukiwanie cząstek materiału

- prowadzenie obróbki z niższymi prędkościami przez dłuższy czas

- unikanie agresywnego szlifowania powodującego odkształcenia termiczne

Unikanie typowych błędów

Szlifowanie stali, mimo pozornej prostoty, wymaga doświadczenia i wiedzy technicznej. Podstawowym błędem jest niewłaściwy dobór narzędzia ściernego do rodzaju obrabianej stali. Zbyt twarde ściernice zapychają się i przegrzewają materiał, natomiast zbyt miękkie zużywają się nadmiernie szybko.

- brak odpowiedniego przygotowania powierzchni (oczyszczenie z rdzy i zgorzeliny)

- niedostateczne chłodzenie prowadzące do zmian strukturalnych w stali

- zaniedbanie regularnego kondycjonowania ściernic

- nieprawidłowe dopasowanie twardości ściernicy do materiału

- ignorowanie zaleceń producenta dotyczących doboru narzędzi