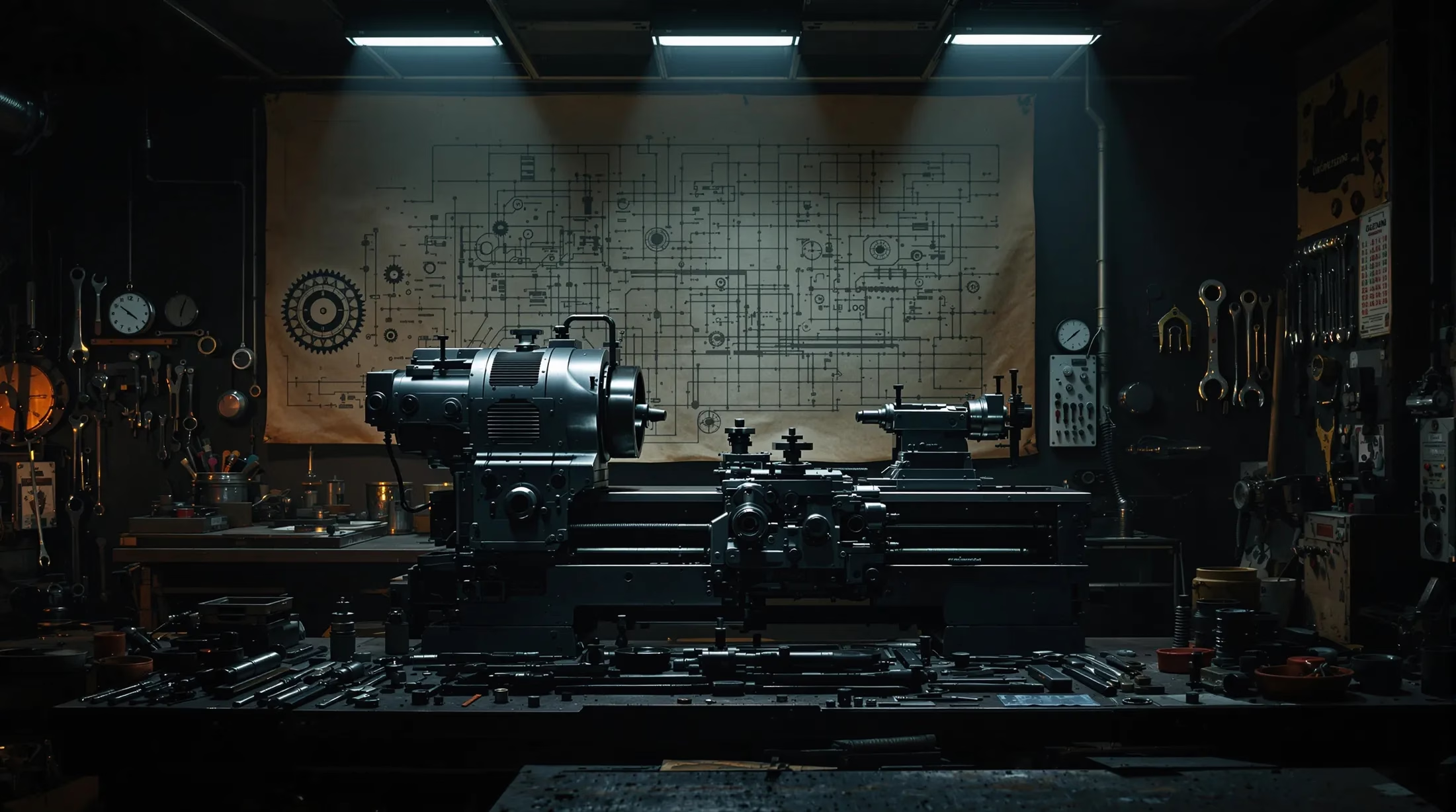

Poznaj świat tradycyjnej obróbki materiałów, gdzie precyzja ludzkiej ręki spotyka się z mechaniczną niezawodnością. Odkryj, jak maszyny konwencjonalne nadal stanowią fundament wielu procesów produkcyjnych i dlaczego warto poznać ich możliwości.

Czym jest maszyna konwencjonalna?

Maszyna konwencjonalna to urządzenie wykorzystywane w obróbce materiałów o stałej konsystencji, sterowane ręcznie przez doświadczonego operatora. Stanowi najstarszą i najbardziej tradycyjną metodę pracy z materiałem, gdzie człowiek pełni zasadniczą rolę w procesie produkcyjnym. W przeciwieństwie do nowoczesnych rozwiązań, obrabiarki konwencjonalne nie wykorzystują komputerowych systemów sterowania.

Obsługa tych maszyn wymaga od operatora nie tylko rozległej wiedzy technicznej, ale również praktycznych umiejętności oraz doskonałej znajomości właściwości obrabianego materiału. Operator bezpośrednio kieruje i kontroluje narzędzia obróbcze, co bezpośrednio wpływa na jakość wykonanej pracy.

Definicja i podstawowe cechy maszyn konwencjonalnych

Maszyna konwencjonalna to urządzenie służące do obróbki mechanicznej materiałów, charakteryzujące się manualnym sterowaniem przez wykwalifikowanego operatora. Zamiast automatyzacji, operator samodzielnie ustawia parametry obróbki i nadzoruje proces produkcyjny.

- elastyczność zastosowań przy różnorodnych pracach

- możliwość szybkiej modyfikacji parametrów obróbki

- niższe koszty eksploatacji w porównaniu do systemów zautomatyzowanych

- prostsza konstrukcja mechaniczna

- bezpośrednia kontrola procesu przez operatora

Różnice między maszynami konwencjonalnymi a CNC

| Parametr | Maszyny konwencjonalne | Maszyny CNC |

|---|---|---|

| Sterowanie | manualne przez operatora | komputerowe |

| Precyzja | zależna od umiejętności operatora | wysoka, stała |

| Koszty | niższe | wyższe |

| Elastyczność | wysoka przy małych seriach | optymalna przy dużych seriach |

Rodzaje maszyn konwencjonalnych

Maszyny konwencjonalne stanowią podstawę tradycyjnych metod obróbki materiałów. W przeciwieństwie do urządzeń sterowanych komputerowo, wymagają bezpośredniego zaangażowania operatora, który ręcznie steruje procesem obróbki.

- tokarki produkcyjne

- frezarki pionowe i poziome

- wiertarki kadłubowe

- gwinciarki

- przeciągarki pionowe

- szlifierki do wałków

- wytaczarki

Tokarka produkcyjna i jej zastosowania

Tokarka produkcyjna to zaawansowane urządzenie konwencjonalne, wykorzystywane głównie w produkcji seryjnej elementów o kształtach obrotowo-symetrycznych. Wyróżnia się wysoką wydajnością i stabilnością podczas pracy z większymi elementami.

- wytwarzanie wałów i tulei

- produkcja śrub i kół zębatych

- toczenie elementów cylindrycznych

- wykonywanie gwintów

- wiercenie osiowe

Frezarki poziome i pionowe – różnice i zastosowania

Frezarki należą do najbardziej wszechstronnych maszyn konwencjonalnych. Ich podział na poziome i pionowe wynika z orientacji wrzeciona, co determinuje możliwości obróbcze i zastosowania.

| Cecha | Frezarka pozioma | Frezarka pionowa |

|---|---|---|

| Orientacja wrzeciona | równolegle do stołu | prostopadle do stołu |

| Główne zastosowania | rowki, uzębienia, ciężkie elementy | grawerowanie, formy, powierzchnie złożone |

| Zalety | stabilność, odprowadzanie wiórów | lepsza widoczność, dostęp do materiału |

Wiertarka kadłubowa i jej rola w obróbce

Wiertarka kadłubowa łączy funkcjonalność wiertarki i wytaczarki w jednej masywnej konstrukcji. Solidny kadłub zapewnia wyjątkową stabilność podczas pracy, umożliwiając precyzyjne wykonywanie otworów w dużych i ciężkich elementach, których obróbka na standardowych urządzeniach byłaby niemożliwa.

- wykonywanie precyzyjnych otworów w korpusach silników

- obróbka ram maszyn i dużych odlewów

- realizacja operacji wiercenia i rozwiercania

- gwintowanie otworów

- wytaczanie powierzchni

Gwinciarka i jej znaczenie w produkcji

Gwinciarka to specjalistyczna maszyna przeznaczona do wykonywania gwintów wewnętrznych i zewnętrznych. Jej konstrukcja umożliwia szybkie i dokładne nacinanie gwintów o różnych parametrach. Występuje w wariantach od prostych urządzeń stołowych po zaawansowane systemy przemysłowe.

- wykonywanie gwintów metrycznych i calowych

- obróbka metali kolorowych i stali

- nacinanie gwintów w tworzywach sztucznych

- zastosowanie w przemyśle motoryzacyjnym

- produkcja elementów armatury

Przeciągarka pionowa i jej zastosowania

Przeciągarka pionowa służy do precyzyjnego kształtowania otworów i powierzchni zewnętrznych metodą przeciągania. Pionowy układ prowadnic pozwala na obróbkę elementów o różnych wymiarach, a specjalnie zaprojektowane narzędzie (przeciągacz) umożliwia uzyskanie złożonych profili w jednej operacji.

- wykonywanie wielowypustów

- kształtowanie rowków klinowych

- obróbka otworów o specjalnych profilach

- produkcja komponentów hydraulicznych

- zastosowanie w przemyśle zbrojeniowym

Szlifierka do wałków – precyzyjne szlifowanie

Szlifierka do wałków to maszyna zapewniająca najwyższą dokładność obróbki elementów obrotowych. Sztywne łoże i precyzyjne prowadnice umożliwiają osiąganie tolerancji rzędu mikrometrów oraz wyjątkowo niskiej chropowatości powierzchni.

- obróbka wałów silników

- szlifowanie trzpieni i sworzni

- produkcja elementów łożysk

- szlifowanie na sucho lub z chłodziwem

- zastosowanie w przemyśle lotniczym

Wytaczarka – obróbka otworów

Wytaczarka to obrabiarka służąca do precyzyjnego powiększania i wykańczania istniejących otworów. Proces wytaczania realizowany jest za pomocą specjalnego narzędzia wykonującego ruch obrotowy i posuwisty, co pozwala na kontrolowane zwiększanie średnicy i korektę geometrii otworu.

- obróbka korpusów maszyn

- wykonywanie otworów w obudowach przekładni

- precyzyjna obróbka bloków silników

- możliwość pracy z wielkogabarytowymi elementami

- zastosowanie w warsztatach remontowych

Retrofitting maszyn konwencjonalnych

Retrofitting to proces modernizacji tradycyjnych obrabiarek poprzez integrację nowoczesnych systemów sterowania numerycznego. Polega na wymianie przestarzałych układów sterowania na zaawansowane rozwiązania cyfrowe, najczęściej oparte na technologii Siemens, przy zachowaniu sprawdzonej konstrukcji mechanicznej.

- wymiana układów napędowych

- instalacja nowych silników

- modernizacja systemów pomiarowych

- integracja z komputerowym systemem sterowania

- zachowanie zalet konstrukcyjnych maszyny

Korzyści z retrofittingu

Modernizacja maszyn konwencjonalnych poprzez retrofitting przynosi przedsiębiorstwom produkcyjnym wymierne rezultaty. Implementacja nowoczesnych systemów sterowania Siemens pozwala zautomatyzować procesy wymagające wcześniej ciągłego nadzoru operatora, co bezpośrednio przekłada się na zwiększenie wydajności i precyzji produkcji.

- redukcja kosztów o 40-60% w porównaniu z zakupem nowej maszyny

- niższe koszty eksploatacji po modernizacji

- wydłużenie żywotności urządzenia

- minimalizacja przestojów produkcyjnych

- łatwiejsza integracja z pozostałym parkiem maszynowym

- szybsze wprowadzanie zmian w projektach

Znaczenie maszyn konwencjonalnych w edukacji i przemyśle

Ręcznie sterowane obrabiarki pozostają fundamentalnym elementem zarówno w edukacji technicznej, jak i w wielu sektorach przemysłu. Bezpośrednie zaangażowanie operatora w proces obróbki umożliwia dogłębne poznanie zasad technologii skrawania oraz zrozumienie interakcji między narzędziem a materiałem.

W produkcji jednostkowej i małoseryjnej obrabiarki konwencjonalne wyróżniają się elastycznością oraz możliwością szybkiego dostosowania parametrów. Nie wymagają czasochłonnego programowania, co sprawia, że sprawdzają się przy wykonywaniu prostszych zadań i prototypów. Dodatkowo, przystępne koszty zakupu i utrzymania czynią je dostępnymi dla mniejszych warsztatów i placówek edukacyjnych.

Rola maszyn konwencjonalnych w edukacji technologicznej

Maszyny konwencjonalne stanowią niezastąpione narzędzie dydaktyczne w kształceniu technicznym. Praca na tokarkach i frezarkach konwencjonalnych pozwala studentom na bezpośrednie doświadczenie procesów obróbki, rozwijając ich intuicję inżynierską i umiejętność rozwiązywania problemów technicznych.

- bezpośrednia obserwacja reakcji materiału na działanie narzędzia

- zrozumienie kinematyki maszyn dzięki widocznym mechanizmom

- nauka podstawowych zasad obróbki skrawaniem

- budowanie fundamentu wiedzy przed przejściem do systemów automatycznych

- rozwój praktycznych umiejętności operatorskich

Wykorzystanie maszyn konwencjonalnych w przemyśle

Mimo postępującej automatyzacji, maszyny konwencjonalne zachowują istotną pozycję w wielu sektorach przemysłowych. Szczególnie cenione są przy produkcji jednostkowej, wytwarzaniu prototypów oraz pracach naprawczych, gdzie liczy się szybkość realizacji i elastyczność działania.

- natychmiastowa gotowość do wykonania pojedynczych części

- zastosowanie w przemyśle narzędziowym i lotniczym

- wykorzystanie w zakładach remontowych

- precyzyjna obróbka skomplikowanych elementów

- optymalne uzupełnienie parku maszynowego CNC