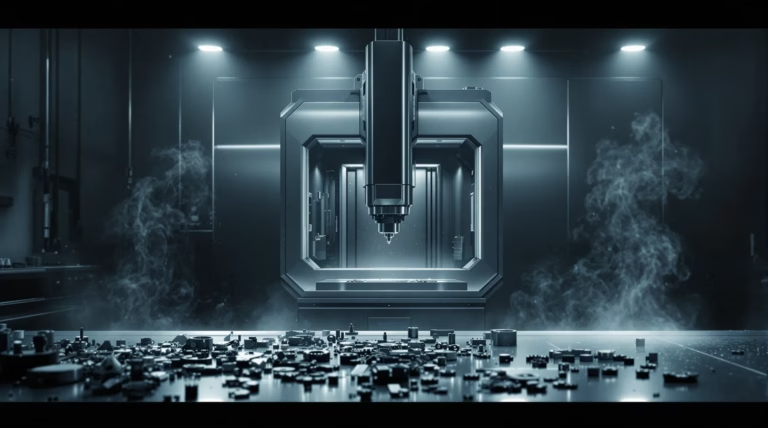

Poznaj fascynujący świat frezarek – maszyn, które zrewolucjonizowały przemysł obróbki metali. W tym artykule przedstawiamy szczegółową analizę ich budowy oraz zastosowania, co pomoże Ci lepiej zrozumieć te zaawansowane urządzenia.

Podstawy budowy frezarki

Frezarka to precyzyjna maszyna do obróbki skrawaniem, składająca się z wielu współpracujących elementów. Jej konstrukcja gwarantuje najwyższą dokładność i stabilność podczas pracy. Korpus stanowi fundament całej maszyny, zapewniając solidne podparcie dla pozostałych mechanizmów.

Główne cechy korpusu frezarki:

- wysoka sztywność konstrukcji

- odporność na drgania mechaniczne

- stabilne podparcie dla mechanizmów prowadzących

- precyzyjne mocowanie elementów roboczych

- zoptymalizowana geometria dla maksymalnej wydajności

Główne komponenty frezarki

Nowoczesna frezarka zawiera następujące elementy konstrukcyjne:

- wrzeciono (w układzie pionowym lub poziomym)

- stół frezarski z systemem mocowania

- mechanizmy posuwu

- belka wspornikowa

- skrzynka prędkości obrotowej

- system posuwów ręcznych

- cyfrowe wyświetlacze pozycji

Rola wrzeciona w frezarce

Wrzeciono stanowi centralny element wykonawczy frezarki, odpowiadający za ruch obrotowy podczas skrawania. Ten precyzyjny zespół konstrukcyjny przenosi napęd z silnika na narzędzie tnące. Wysokiej klasy łożyskowanie zapewnia stabilną pracę przy dużych prędkościach.

| Cecha wrzeciona | Znaczenie |

|---|---|

| Pozycja montażu | Pozioma lub pionowa, wpływa na możliwości obróbcze |

| Regulacja kąta | Zwiększa wszechstronność urządzenia |

| Prędkość obrotowa | Determinuje jakość obróbki i żywotność narzędzia |

Rodzaje frezarek i ich zastosowanie

Frezarki to specjalistyczne obrabiarki służące do precyzyjnej obróbki różnorodnych powierzchni. W zależności od potrzeb produkcyjnych stosuje się różne typy frezów:

- walcowe – do płaszczyzn

- kuliste – do powierzchni przestrzennych

- tarczowe – do rowków

- spiralne – do gwintów

- kształtowe – do profili specjalnych

- palcowe – do precyzyjnej obróbki

Proces frezowania i jego znaczenie

Frezowanie należy do podstawowych metod obróbki skrawaniem, umożliwiającej precyzyjne formowanie różnorodnych kształtów. Podczas procesu narzędzie wykonuje ruch obrotowy, a obrabiany przedmiot realizuje ruch posuwowy – prostoliniowy lub krzywoliniowy. Ta metoda stanowi fundament współczesnego przemysłu maszynowego i produkcji zaawansowanych komponentów.

Do realizacji procesu wykorzystuje się specjalne głowice skrawające z ostrzami, modelujące materiał według dostarczonego projektu. Efektywność frezowania zależy od trzech głównych parametrów:

- prędkości obrotowej frezu

- posuwu materiału

- głębokości skrawania

- typu zastosowanego narzędzia

- właściwości obrabianego materiału

Techniki frezowania i ich efektywność

| Rodzaj frezowania | Charakterystyka | Zastosowanie |

|---|---|---|

| Współbieżne | Lepsze wykończenie powierzchni | Obróbka precyzyjna |

| Przeciwbieżne | Większa wydajność skrawania | Usuwanie dużych naddatków materiału |

Wydajność procesu zależy od odpowiedniego doboru parametrów technologicznych, takich jak:

- prędkość obrotowa wrzeciona (n)

- średnica frezu (Dc)

- prędkość skrawania (vc)

- posuw na obrót

- głębokość skrawania

Parametry skrawania i ich wpływ na jakość

Odpowiedni dobór parametrów skrawania determinuje jakość finalnego produktu. Wysokie wartości parametrów przyspieszają obróbkę, jednak mogą negatywnie wpływać na jakość powierzchni i trwałość narzędzi.

Najważniejsze wskaźniki jakościowe w procesie frezowania:

- dokładność geometryczna elementu

- chropowatość powierzchni

- stabilność wymiarowa

- powtarzalność parametrów

- integralność struktury materiału