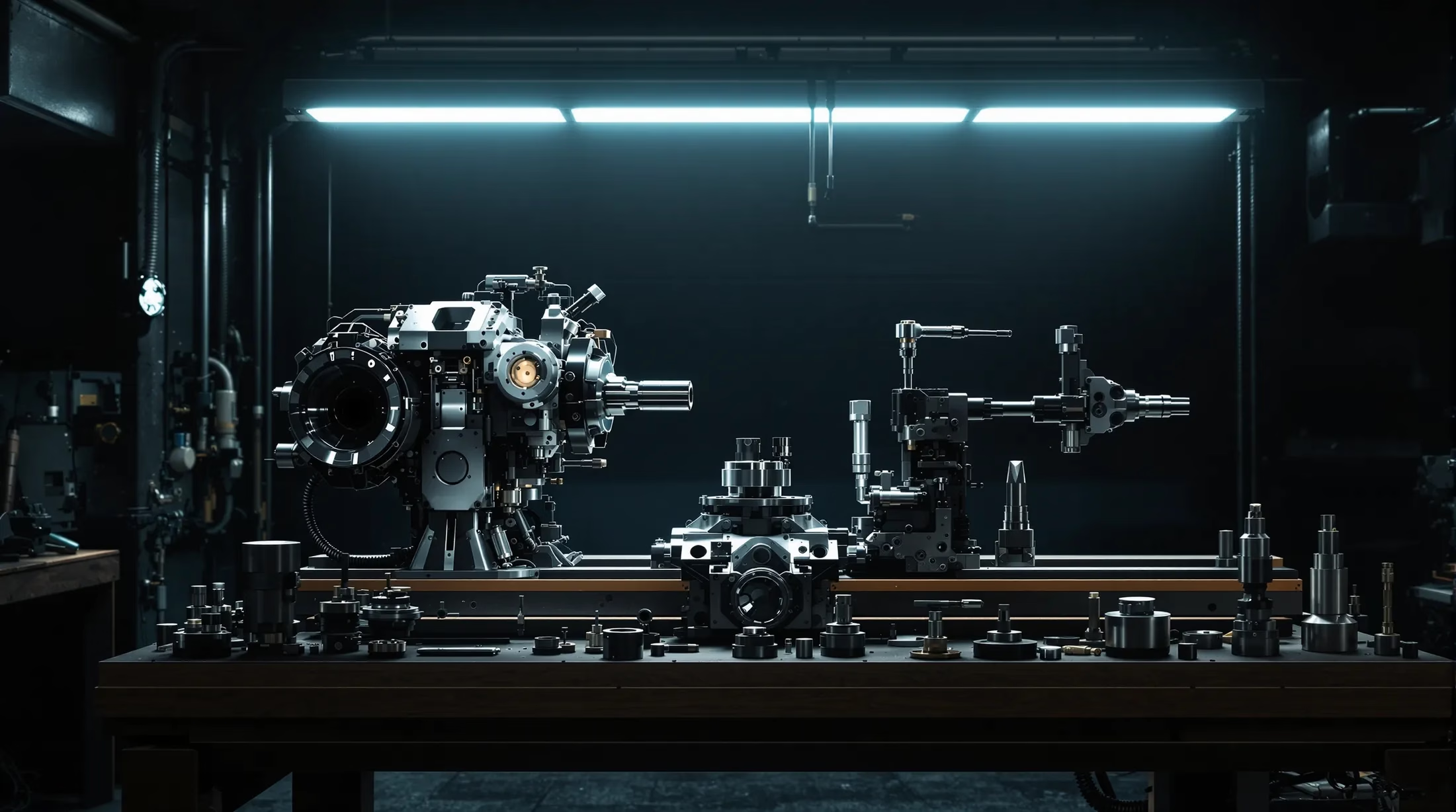

Odkryj świat precyzyjnej obróbki metali dzięki tokarkom CNC. Te zaawansowane maszyny rewolucjonizują współczesną produkcję, oferując niespotykaną dotąd dokładność i efektywność. Poznaj szczegółową budowę i zasady działania tych innowacyjnych urządzeń.

Tokarka CNC to zaawansowane urządzenie obróbcze wykorzystujące komputerowe sterowanie numeryczne do precyzyjnej obróbki materiałów. W porównaniu do tradycyjnych tokarek, systemy CNC gwarantują wyjątkową dokładność oraz możliwość tworzenia skomplikowanych kształtów, nieosiągalnych przy użyciu konwencjonalnych metod.

Konstrukcja tokarki CNC obejmuje następujące elementy:

- wrzeciono obracające materiał

- systemy napędowe kontrolujące ruch narzędzi w osiach X, Y, Z

- układy chłodzenia

- zaawansowane systemy sterujące

- zespoły prowadnic i łożysk

Czym jest tokarka CNC?

Tokarka CNC (Computer Numerical Control) to obrabiarka wyposażona w system komputerowy kontrolujący proces obróbki. Urządzenie wykonuje zaprogramowane operacje automatycznie, interpretując kod NC i przekształcając go na precyzyjne ruchy mechaniczne. Sterownik CNC zarządza pracą silników, napędów oraz pozostałych podzespołów, umożliwiając realizację operacji toczenia, gwintowania i frezowania z mikrometrową dokładnością.

Zalety tokarek CNC

- precyzja obróbki sięgająca 0,001 mm

- możliwość wytwarzania elementów o złożonej geometrii

- pełna automatyzacja procesu produkcyjnego

- wysoka powtarzalność parametrów

- szybka zmiana programu obróbczego

- zwiększona wydajność produkcji

- redukcja liczby braków

Główne elementy budowy tokarki CNC

Efektywność tokarki CNC zależy od współdziałania wszystkich jej komponentów. Podstawowa konstrukcja obejmuje korpus, układ wrzeciona, systemy prowadnic i suportów oraz napędy posuwowe. Nowoczesne tokarki wyposażone są w automatyczne głowice narzędziowe oraz zaawansowane układy chłodzenia i smarowania.

Korpus tokarki i jego znaczenie

Korpus tokarki CNC, wykonany z wysokogatunkowego żeliwa szarego lub sferoidalnego, stanowi fundament całej konstrukcji. Jego właściwości obejmują:

- doskonałe tłumienie drgań

- odporność na odkształcenia

- wysoką sztywność konstrukcji

- rozbudowany system żeber wzmacniających

- precyzyjne powierzchnie montażowe

Głowica narzędziowa i jej rodzaje

| Typ głowicy | Charakterystyka | Zastosowanie |

|---|---|---|

| Rewolwerowa | 8-24 narzędzi, szybka indeksacja (< 1s) | Uniwersalna obróbka |

| Bębnowa | Większa sztywność konstrukcji | Materiały trudnoobrabialne |

| Wielozadaniowa | Dodatkowa oś Y, funkcje frezarskie | Kompleksowa obróbka |

Napęd wrzeciona i jego funkcje

Napęd wrzeciona to centralny element każdej tokarki CNC, determinujący możliwości obróbcze maszyny. Składa się z wydajnego silnika (najczęściej serwonapędu lub silnika asynchronicznego) połączonego z mechanizmem przeniesienia napędu na wrzeciono, gdzie mocuje się obrabiany detal. Współczesne tokarki CNC wykorzystują głównie napędy bezpośrednie, eliminując konieczność stosowania przekładni pasowych czy zębatych.

- maksymalna prędkość obrotowa – do 12000 obr/min w zaawansowanych modelach

- moc – od 5 do 50 kW (zależnie od przeznaczenia)

- moment obrotowy – decydujący o możliwościach skrawania przy niskich prędkościach

- system płynnej regulacji obrotów

- zaawansowane układy monitorowania temperatury łożysk

- systemy kontroli obciążenia silnika

Systemy sterowania i pomiaru w tokarkach CNC

Systemy sterowania i pomiaru decydują o precyzji i możliwościach tokarki CNC. Nowoczesne układy sterowania łączą wszystkie funkcje maszyny – od kontroli prędkości wrzeciona po zarządzanie ruchem narzędzi i diagnostykę. Umożliwiają programowanie złożonych ścieżek obróbki oraz automatyzację procesu produkcyjnego.

Dokładność tokarki CNC zależy od jej układów pomiarowych, które weryfikują pozycję narzędzi względem obrabianego materiału. Wykorzystują one enkodery, liniały optyczne oraz czujniki, zapewniając precyzję pomiaru rzędu mikrometrów. Współpraca między sterowaniem a systemami pomiarowymi tworzy zamkniętą pętlę sprzężenia zwrotnego, gwarantując wysoką dokładność obróbki.

Układ sterowania CNC

Układ sterowania CNC, oparty na komputerach przemysłowych lub sterownikach PLC, stanowi centrum dowodzenia tokarki. Wykorzystuje zaawansowane algorytmy do interpretacji kodu G, przekształcając instrukcje programu na precyzyjne polecenia dla napędów maszyny.

- kontrola prędkości obrotowej wrzeciona

- zarządzanie posuwem narzędzi

- nadzór parametrów skrawania

- interpolacja ruchu między osiami

- adaptacyjna kontrola posuwu

Układ pomiarowy i jego rola

| Element układu | Funkcja |

|---|---|

| Enkodery obrotowe | Monitorowanie rotacji silników |

| Liniały optyczne | Pomiar przemieszczenia osi |

| Czujniki położenia | Określanie punktu zerowego |

| Układy in-process | Kontrola wymiarów podczas obróbki |

System pomiarowy tworzy zamkniętą pętlę sprzężenia zwrotnego, nieustannie porównując zadane parametry z rzeczywistymi wartościami. Przy wykryciu odchyleń, sterownik natychmiast koryguje pracę napędów, zapewniając najwyższą precyzję obróbki.

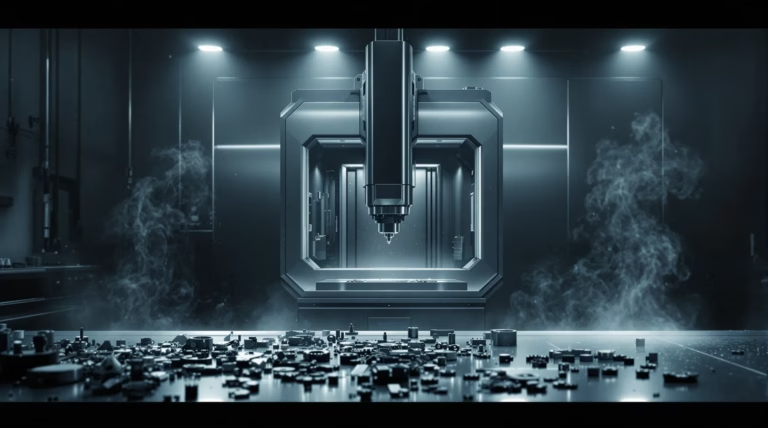

Montaż i kalibracja

Montaż tokarki CNC wymaga najwyższej precyzji i systematycznego podejścia. Proces rozpoczyna się od ustawienia i wypoziomowania korpusu, co zapewnia prawidłową geometrię całej maszyny. Instalacja prowadnic musi gwarantować ich idealną prostoliniowość i równoległość – nawet minimalne odchylenia rzędu setnych części milimetra mogą znacząco wpłynąć na dokładność pracy urządzenia.

- montaż układu wrzeciona z łożyskami przy zachowaniu minimalnego bicia osiowego i promieniowego

- podłączenie układów elektrycznych i elektronicznych (sterownik CNC, napędy, enkodery)

- precyzyjna justacja wszystkich osi maszyny

- optymalizacja parametrów ruchu

- wykorzystanie interferometrów laserowych i poziomnic elektronicznych

- kompensacja błędów geometrycznych, termicznych i dynamicznych

Testowanie i uruchomienie

Finałowy etap budowy tokarki CNC obejmuje kompleksowe testowanie wszystkich systemów. Proces weryfikacji rozpoczyna się od sprawdzenia podstawowych funkcji, takich jak ruch poszczególnych osi, obroty wrzeciona oraz działanie układów bezpieczeństwa.

- weryfikacja dokładności pozycjonowania

- sprawdzenie powtarzalności ruchów

- testy stabilności przy różnych obciążeniach

- wykonanie próbnych detali o zróżnicowanej geometrii

- analiza wymiarowa elementów testowych

- optymalizacja parametrów sterowania (przyspieszenia, opóźnienia, parametry PID)

Po pomyślnym zakończeniu testów następuje oficjalne uruchomienie tokarki CNC, poprzedzone szczegółowym szkoleniem operatorów i programistów. Prawidłowo przeprowadzony proces testowania gwarantuje wysoką jakość maszyny oraz jej niezawodność w codziennej eksploatacji.