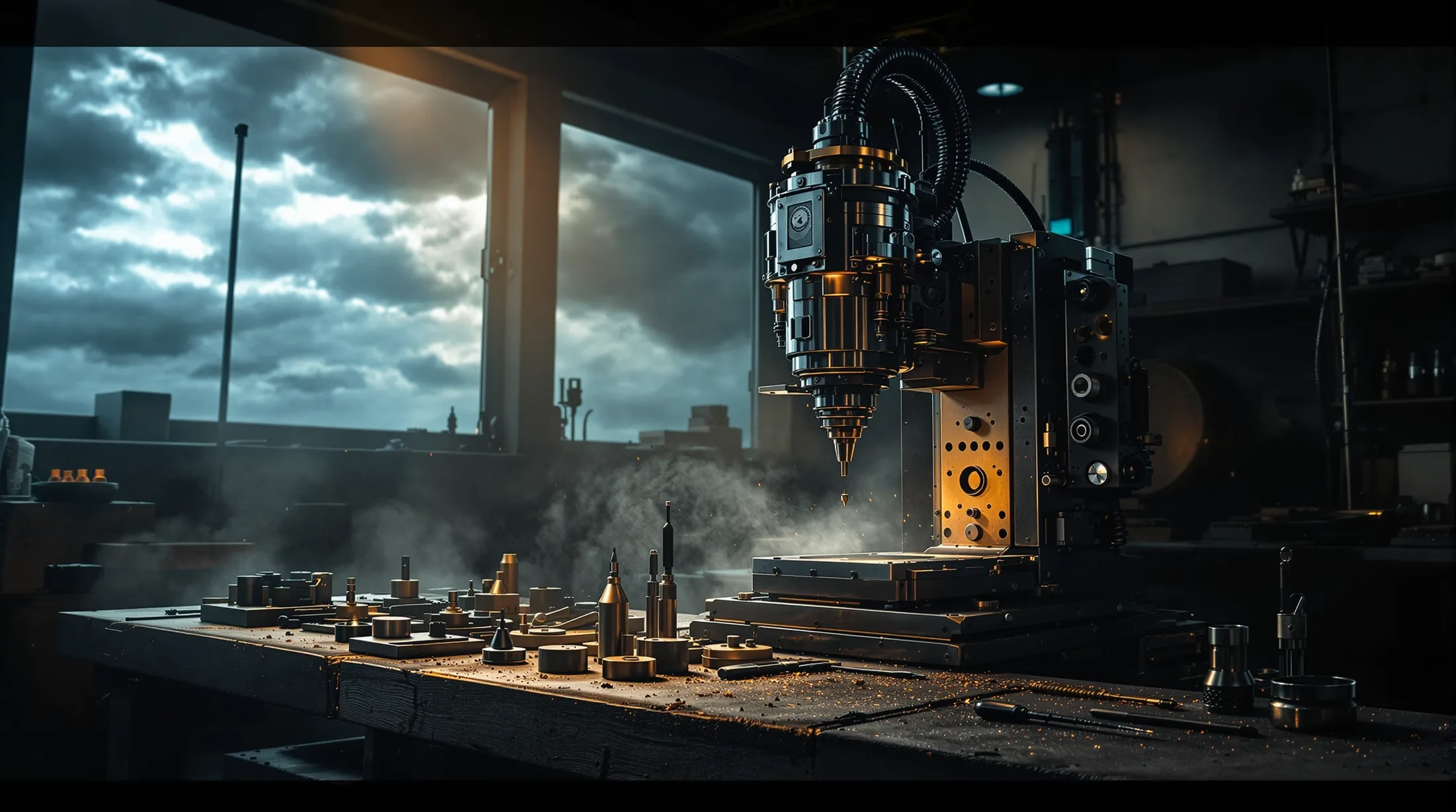

Poznaj zaawansowaną technikę obróbki materiałów, która rewolucjonizuje współczesną produkcję przemysłową. Odkryj, jak frezowanie czołowe pozwala uzyskać idealne powierzchnie i wysoką precyzję wykonania.

Czym jest frezowanie czołowe?

Frezowanie czołowe to proces obróbczy, w którym narzędzie skrawające porusza się prostopadle do osi obrotu frezu. Metoda ta służy głównie do spłaszczania i wygładzania powierzchni obrabianych detali, umożliwiając uzyskanie idealnie płaskich powierzchni o wysokiej jakości wykończenia. Podczas frezowania czołowego oś obrotu narzędzia pozostaje prostopadła do obrabianej powierzchni.

Materiał jest usuwany przez część czołową frezu, co umożliwia efektywne formowanie płaszczyzn, rowków i krawędzi. Do realizacji procesu wykorzystuje się:

- frezarki konwencjonalne

- centra obróbcze CNC

- specjalistyczne routery

Podstawy frezowania czołowego

Podstawową zasadą frezowania czołowego jest prostopadłe ustawienie osi obrotu narzędzia względem obrabianej powierzchni. Krawędzie skrawające frezu wchodzą w materiał od góry, stopniowo usuwając jego nadmiar. Ta metoda pozwala na obróbkę dużych powierzchni przy jednym przejściu narzędzia, zwiększając wydajność produkcji.

Podczas procesu materiał jest skrawany przez zęby frezu poruszające się po trajektorii cykloidalnej. Efektywność procesu zależy od następujących parametrów:

- prędkość obrotowa

- posuw roboczy

- głębokość skrawania

- właściwości obrabianego materiału

- wymagania jakościowe gotowego elementu

Rola narzędzia skrawającego

Frezy czołowe posiadają płytki skrawające na powierzchni czołowej i obwodowej, umożliwiając jednoczesne skrawanie w dwóch płaszczyznach. Geometria ostrzy wpływa bezpośrednio na:

- siły skrawania

- trwałość narzędzia

- jakość uzyskiwanej powierzchni

- wydajność procesu

- ekonomiczność obróbki

Techniki i typy frezowania czołowego

| Typ frezowania | Charakterystyka |

|---|---|

| Frezowanie pełne | Szerokość frezowania równa średnicy narzędzia |

| Frezowanie niepełne symetryczne | Szerokość obróbki mniejsza od średnicy frezu, ustawienie symetryczne |

| Frezowanie niepełne niesymetryczne | Szerokość mniejsza od średnicy, ustawienie niesymetryczne |

Frezowanie walcowe a frezowanie tarczowe

Frezowanie walcowe wykorzystuje narzędzia o cylindrycznej geometrii, idealne do obróbki krawędzi, konturów oraz powierzchni prostopadłych. Frezowanie tarczowe bazuje na płaskich, dyskowych narzędziach, doskonałych do tworzenia rowków i szczelin.

Zastosowanie różnych technik

Różnorodność technik frezowania czołowego znajduje zastosowanie w wielu procesach produkcyjnych. Frezowanie obwodowe sprawdza się w produkcji płyt, walcowe przy obróbce elementów cylindrycznych, a spiralne przy tworzeniu skomplikowanych kształtów przestrzennych.

Parametry skrawania w frezowaniu czołowym

Parametry skrawania determinują jakość powierzchni i ekonomiczność operacji. Ich właściwy dobór wymaga uwzględnienia rodzaju obrabianego materiału, geometrii narzędzia i możliwości maszyny. Wyższe wartości parametrów zwiększają wydajność, jednak mogą wpływać na trwałość narzędzia i jakość powierzchni.

Jak dobrać odpowiednie parametry?

Proces doboru parametrów skrawania rozpoczyna się od analizy właściwości obrabianego materiału, ze szczególnym uwzględnieniem wytrzymałości na rozciąganie (Rm). Materiały o większej twardości wymagają niższych prędkości skrawania i posuwów, co zapobiega nadmiernemu zużyciu narzędzia. W przypadku materiałów miękkich można zastosować wyższe wartości parametrów, przyspieszając proces obróbki.

- określenie zalecanej prędkości skrawania dla materiału i narzędzia

- obliczenie prędkości obrotowej wrzeciona na podstawie średnicy frezu

- dobór wartości posuwu na ostrze

- ustalenie głębokości skrawania

- weryfikacja sztywności układu OUPN (obrabiarka-uchwyt-przedmiot-narzędzie)

Wpływ parametrów na jakość obróbki

| Parametr | Wpływ na obróbkę |

|---|---|

| Prędkość skrawania | Determinuje temperaturę w strefie obróbki i formowanie wiórów |

| Posuw | Wpływa na chropowatość powierzchni i wydajność procesu |

| Głębokość skrawania | Określa stabilność procesu i siły skrawania |

Znalezienie optymalnej kombinacji parametrów wymaga zbalansowania między wydajnością procesu a jakością obróbki. Zbyt niska prędkość skrawania może prowadzić do tworzenia się narostu, podczas gdy zbyt wysoka przyspiesza zużycie narzędzia. Mniejszy posuw na ostrze zapewnia gładszą powierzchnię, jednak wydłuża czas obróbki. Duża głębokość skrawania zwiększa wydajność, ale może generować drgania i odkształcenia, wpływające na dokładność wymiarową.

Zastosowanie frezowania czołowego w przemyśle

Frezowanie czołowe stanowi fundamentalną metodę obróbki w nowoczesnej produkcji przemysłowej. Technika ta umożliwia uzyskiwanie idealnie płaskich i gładkich powierzchni, zapewniając wysoką precyzję wymiarową. Dzięki prostopadłemu ustawieniu narzędzia względem obrabianej powierzchni, metoda ta pozwala na efektywne usuwanie materiału i kształtowanie zarówno rozległych płaszczyzn, jak i precyzyjnych detali.

Frezowanie czołowe w motoryzacji

W przemyśle motoryzacyjnym frezowanie czołowe znajduje zastosowanie przy produkcji:

- głowic cylindrów

- bloków silników

- kolektorów dolotowych

- elementów układu hamulcowego

- komponentów skrzyni biegów

- części zawieszenia

Zastosowanie w przemyśle lotniczym

Przemysł lotniczy wykorzystuje frezowanie czołowe do wytwarzania elementów konstrukcyjnych o najwyższych standardach jakości. Technologia ta sprawdza się przy obróbce trudnoskrawalnych stopów aluminium, tytanu i niklu, umożliwiając produkcję lekkich i wytrzymałych komponentów.

Produkcja maszyn a frezowanie czołowe

W produkcji maszyn frezowanie czołowe służy do obróbki:

- płyt montażowych

- korpusów maszyn

- stołów obrabiarek

- prowadnic

- gniazd łożyskowych

- powierzchni uszczelniających

Wybór materiału narzędziowego i maszyn do frezowania czołowego

Efektywność frezowania czołowego zależy od precyzyjnego doboru materiału narzędziowego oraz odpowiedniej maszyny obróbczej. Właściwy wybór narzędzia skrawającego wpływa bezpośrednio na trwałość, jakość powierzchni oraz wydajność procesu. Przy doborze należy uwzględnić specyfikę obrabianego materiału, wymaganą dokładność wymiarową oraz warunki procesu skrawania.

Jak wybrać odpowiedni materiał narzędziowy?

- Stal szybkotnąca (HSS) – optymalna do obróbki aluminium i miękkich stopów

- Węgliki spiekane – dedykowane do obróbki stali i żeliwa

- Narzędzia z powłokami (TiN, TiCN, TiAlN) – zwiększona żywotność i możliwość pracy z wysokimi prędkościami

- Ceramika techniczna – do materiałów trudnoskrawalnych

- Polikrystaliczny diament (PCD) – do specjalistycznej obróbki stopów tytanu i inconeli

Przy wyborze materiału narzędziowego istotne są również aspekty technologiczne, takie jak system chłodzenia, sztywność układu OUPN oraz dostępny budżet inwestycyjny.

Rodzaje maszyn do frezowania czołowego

| Typ maszyny | Charakterystyka i zastosowanie |

|---|---|

| Frezarki pionowe | Wrzeciono prostopadłe do stołu, idealne do obróbki powierzchni płaskich i kieszeni |

| Frezarki poziome | Wrzeciono równoległe do stołu, odpowiednie do długich przedmiotów i frezów tarczowych |

| Centra obróbcze CNC | Automatyczna wymiana narzędzi, zaawansowane sterowanie, wysoka uniwersalność |

| Centra 5-osiowe | Najwyższa precyzja, produkcja elementów lotniczych i form wtryskowych |

Wybór odpowiedniej maszyny powinien uwzględniać specyfikę produkcji, wymaganą dokładność oraz planowaną wydajność procesu. Nowoczesne centra obróbcze CNC oferują wszechstronność i automatyzację, podczas gdy specjalizowane frezarki mogą być bardziej ekonomicznym rozwiązaniem dla konkretnych zastosowań.