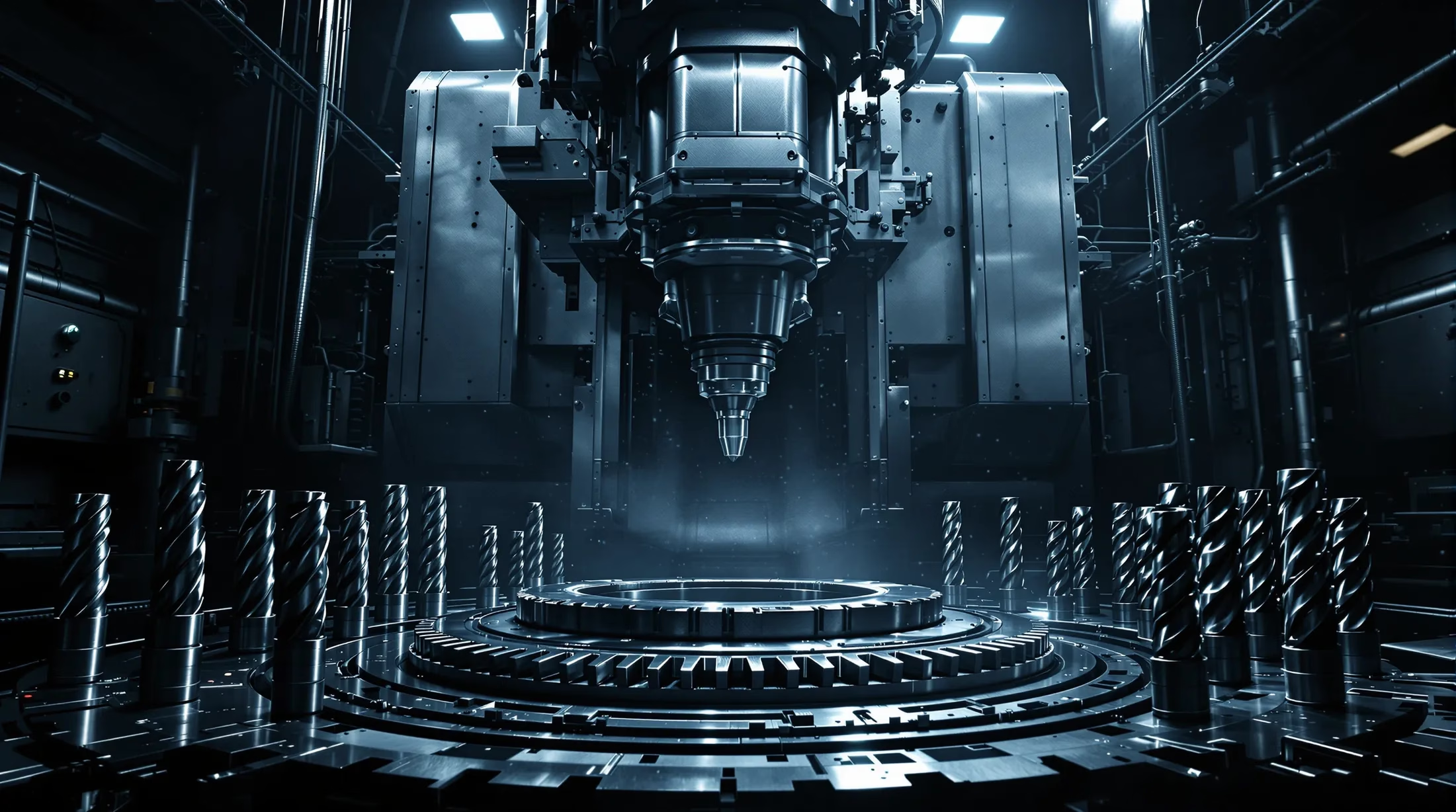

Nowoczesny przemysł maszynowy nie mógłby funkcjonować bez precyzyjnie wykonanych kół zębatych. Poznaj najważniejsze metody i technologie ich frezowania, które zapewniają najwyższą jakość i niezawodność w działaniu mechanizmów przemysłowych.

Frezowanie kół zębatych to zaawansowany proces obróbki skrawaniem, polegający na precyzyjnym formowaniu zębów przy użyciu specjalistycznych narzędzi. Technologia ta wykorzystuje nowoczesne maszyny CNC, w tym frezarki obwiedniowe GLEASON-PFAUTER, umożliwiające wytwarzanie zarówno standardowych kół ewolwentowych, jak i elementów o złożonej geometrii. O finalnej jakości produktu decydują następujące parametry obróbcze:

- prędkość skrawania

- posuw roboczy

- głębokość skrawania

- geometria narzędzia

- stabilność procesu

Znaczenie kół zębatych w mechanice

Koła zębate pełnią fundamentalną rolę w systemach mechanicznych, zapewniając transfer ruchu obrotowego i momentu między wałami. Ich zastosowanie obejmuje szeroki zakres urządzeń – od precyzyjnych mechanizmów zegarowych po złożone przekładnie w przemyśle lotniczym i energetycznym. Prawidłowo wykonane uzębienie gwarantuje:

- równomierny rozkład sił

- minimalizację drgań

- redukcję zużycia elementów

- wysoką sprawność przekładni

- długotrwałą eksploatację

Podstawowe pojęcia związane z frezowaniem

W procesie frezowania kół zębatych wykorzystuje się ruch obrotowy narzędzia wieloostrzowego. Najważniejsze parametry techniczne obejmują:

| Parametr | Opis |

|---|---|

| Moduł | podstawowy wymiar określający wielkość zębów |

| Kąt zarysu | nachylenie boków zęba względem linii promieniowej |

| Podziałka | odległość między odpowiadającymi punktami sąsiednich zębów |

Metody frezowania kół zębatych

Współczesny przemysł maszynowy wykorzystuje różnorodne techniki frezowania, dostosowane do konkretnych wymagań produkcyjnych. Wybór metody zależy od oczekiwanej dokładności, wielkości serii oraz specyfiki wytwarzanego koła zębatego.

Metoda obwiedniowa i jej zastosowanie

Obróbka obwiedniowa stanowi podstawową metodę frezowania kół zębatych w produkcji seryjnej. Proces polega na odwzorowaniu ruchu zazębienia przekładni, gdzie frez ślimakowy wykonuje złożony ruch obrotowo-posuwisty. Metoda ta szczególnie sprawdza się przy wytwarzaniu kół o średnich i dużych modułach.

Metoda kształtowa i kopiowa

Metoda kształtowa wykorzystuje frezy tarczowe o profilu odpowiadającym przestrzeni międzyzębnej. Jest idealna dla małoseryjnej produkcji oraz pojedynczych elementów. Metoda kopiowa natomiast bazuje na odwzorowaniu zarysu zęba za pomocą frezu palcowego, co zapewnia większą elastyczność przy nietypowych kształtach uzębienia.

Nowoczesne technologie frezowania

Zaawansowane rozwiązania w dziedzinie frezowania kół zębatych przynoszą znaczący wzrost efektywności produkcji przy jednoczesnym zwiększeniu precyzji wykonania. Współczesne systemy skrawania umożliwiają kompleksową obróbkę różnych typów kół zębatych na jednej maszynie, eliminując potrzebę częstej zmiany oprzyrządowania.

Innowacje technologiczne, takie jak rozwiązania firmy Sandvik Coromant, pozwalają na skrócenie czasu obróbki nawet o połowę w porównaniu z tradycyjnymi metodami. Metody InvoMilling i Power Skiving wprowadzają nową jakość w wytwarzaniu elementów przekładni, łącząc elastyczność produkcji z wysoką jakością powierzchni.

InvoMilling i jego zalety

InvoMilling, opracowany przez Sandvik Coromant, wykorzystuje standardowe centra obróbcze CNC ze specjalistycznym oprogramowaniem, zastępując tradycyjne frezarki obwiedniowe. System ten oferuje następujące korzyści:

- obróbka kół o różnych modułach i liczbie zębów jednym narzędziem

- kompletna obróbka elementu bez zmiany zamocowania

- dokładność do klasy 7 według DIN

- możliwość szybkiego przełączania między zadaniami produkcyjnymi

- obróbka zębów prostych, skośnych i stożkowych

Power Skiving jako innowacyjna metoda

Power Skiving łączy zalety dłutowania i frezowania obwiedniowego, wykorzystując narzędzia pracujące przy wysokich prędkościach skrawania. Ta metoda szczególnie sprawdza się przy produkcji kół zębatych wewnętrznych.

| Zaleta | Charakterystyka |

|---|---|

| Precyzja wykonania | obróbka w jednym zamocowaniu minimalizująca błędy pozycjonowania |

| Jakość powierzchni | zoptymalizowana kinematyka procesu zapewniająca doskonałe wykończenie |

| Kontrola procesu | zaawansowane sterowanie CNC z symulacją procesu |

| Uniwersalność | zastosowanie w produkcji seryjnej i jednostkowej |

Precyzja i efektywność w frezowaniu kół zębatych

Precyzja wykonania stanowi fundamentalny aspekt produkcji kół zębatych, zwłaszcza przy elementach o niewielkich wymiarach. Dokładne odwzorowanie kształtu i wielkości zrębów międzyzębowych determinuje prawidłowe funkcjonowanie koła w mechanizmie. Wysokość, głębokość oraz zarys profilu zęba wpływają bezpośrednio na efektywność przenoszenia napędu i trwałość eksploatacyjną.

Współczesne technologie frezowania pozwalają osiągnąć wyjątkową dokładność przy zachowaniu wysokiej wydajności. Zaawansowane metody obróbcze, w tym frezowanie 5-osiowe, znacząco podnoszą parametry jakościowe produktów. Zastosowanie precyzyjnych maszyn CNC wraz ze specjalistycznymi narzędziami umożliwia wytwarzanie kół zębatych spełniających najsurowsze normy przemysłowe w lotnictwie, motoryzacji i robotyce.

Znaczenie dokładności w produkcji kół zębatych

- precyzyjne odwzorowanie kształtu i wymiarów zębów wpływa na jakość zazębienia

- minimalne odchylenia mogą prowadzić do przedwczesnego zużycia

- odpowiednia wysokość i głębokość zębów warunkuje efektywność przenoszenia momentu

- dokładne dopasowanie uzębienia minimalizuje luz między współpracującymi kołami

- wysoka precyzja wykonania przekłada się na sprawność energetyczną układu

Frezowanie 5-osiowe i jego korzyści

| Aspekt | Korzyść |

|---|---|

| Kontrola narzędzia | jednoczesna praca w pięciu osiach umożliwiająca obróbkę złożonych geometrii |

| Efektywność produkcji | redukcja czasu wytwarzania poprzez obróbkę przy jednym zamocowaniu |

| Elastyczność | możliwość wytwarzania różnych typów kół bez częstego przezbrajania |

| Jakość powierzchni | optymalne sterowanie trajektorią narzędzia zapewniające wysoką jakość wykończenia |

| Nadzór procesu | możliwość korygowania parametrów w czasie rzeczywistym |