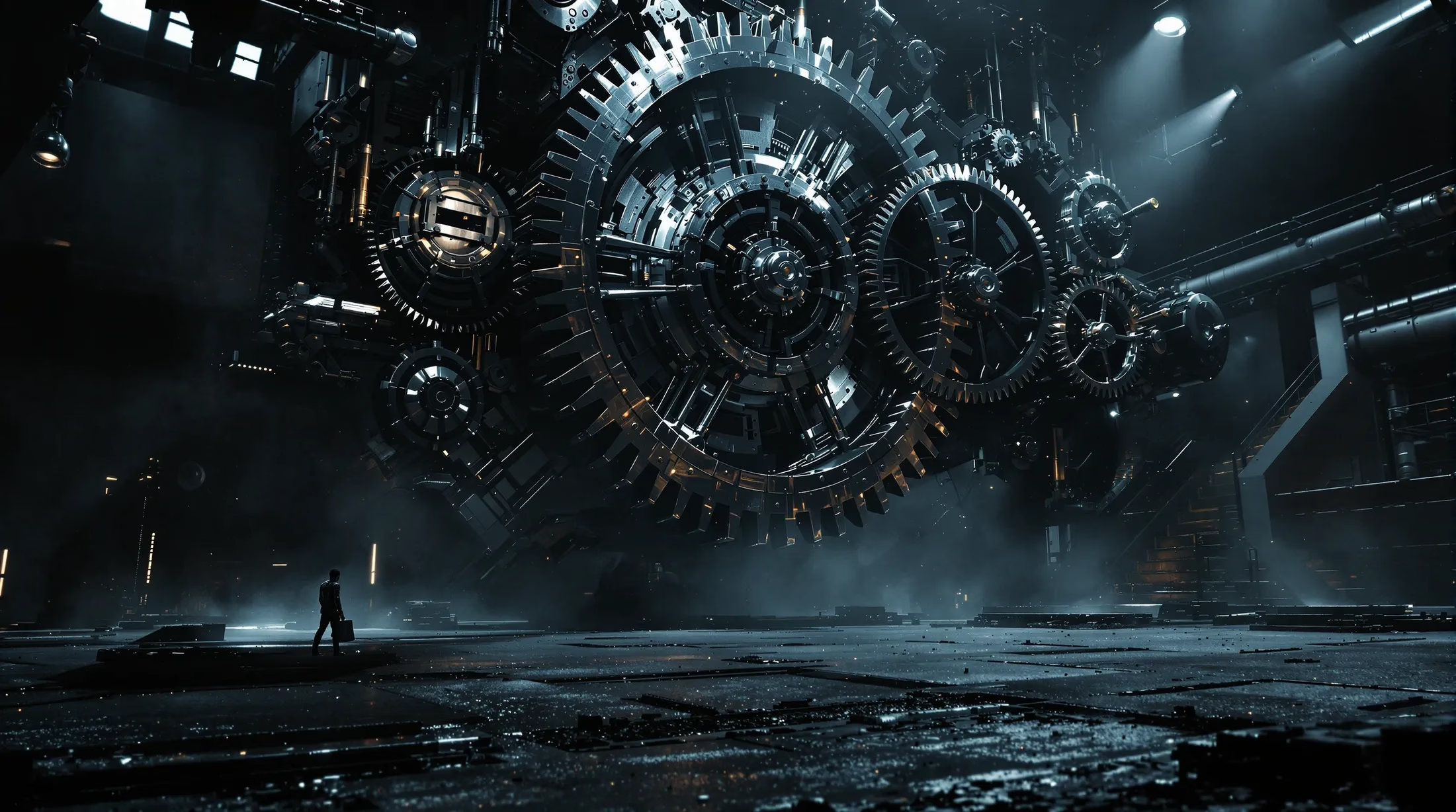

Poznaj fascynujący świat kół zębatych – elementów, które napędzają rozwój współczesnej techniki i są obecne w niemal każdym urządzeniu mechanicznym. Dowiedz się, jakie rodzaje kół zębatych występują w maszynach i jak wpływają na ich działanie.

Czym są koła zębate w maszynie?

Koła zębate to elementy obrotowe wyposażone w specjalnie ukształtowane zęby na obwodzie, które współpracując ze sobą umożliwiają przenoszenie napędu między wałami. Poprzez zazębianie się tych elementów następuje precyzyjne przekazywanie ruchu obrotowego oraz momentu obrotowego pomiędzy różnymi częściami mechanizmu.

Wyjątkowość kół zębatych polega na ich zdolności do transformacji parametrów ruchu – mogą zmieniać prędkość obrotową, kierunek obrotu oraz wartość momentu obrotowego. W porównaniu do innych systemów przenoszenia napędu zapewniają:

- wysoką sprawność działania

- niezawodność w długim okresie

- precyzję przekazywania momentu

- możliwość przenoszenia dużych obciążeń

- stabilne przełożenie bez poślizgu

Podstawowe funkcje kół zębatych

Główną funkcją kół zębatych jest przenoszenie napędu pomiędzy wałami maszyn. Dzięki specyficznej konstrukcji zębów, koła te zapewniają precyzyjne przekazywanie momentu obrotowego bez poślizgu, co gwarantuje stałe przełożenie i synchronizację ruchów.

Poza podstawowym przeniesieniem napędu, koła zębate pełnią również funkcję reduktorów lub multiplikatorów prędkości. Przez odpowiedni dobór liczby zębów można uzyskać zwiększenie momentu obrotowego kosztem zmniejszenia prędkości lub odwrotnie – zwiększenie prędkości kosztem momentu.

Znaczenie kół zębatych w mechanice

Koła zębate stanowią fundament rozwoju nowoczesnej mechaniki. Ich systematyczne udoskonalanie przyczyniło się do rewolucji przemysłowej i powstania złożonych układów mechanicznych. Obecnie znajdują zastosowanie w:

- przemyśle motoryzacyjnym

- energetyce

- urządzeniach medycznych

- maszynach przemysłowych

- mechanizmach precyzyjnych

- robotyce i automatyce

Typy kół zębatych i ich zastosowania

Koła zębate występują w różnych typach i kształtach, dostosowanych do specyficznych wymagań technicznych. Ich klasyfikacja opiera się głównie na kształcie wieńca oraz układzie zębów. Każdy rodzaj charakteryzuje się unikalnymi właściwościami, które determinują jego zastosowanie w konkretnych mechanizmach.

Koła zębate proste

Koła zębate proste to najpopularniejszy typ, charakteryzujący się prostymi zębami równoległymi do osi obrotu. Znajdują zastosowanie w:

- skrzyniach biegów

- mechanizmach różnicowych

- maszynach rolniczych

- urządzeniach przemysłowych

- sprzęcie AGD

Koła zębate stożkowe

Koła zębate stożkowe posiadają zęby rozmieszczone na powierzchni stożka, umożliwiając przenoszenie napędu między wałami przecinającymi się pod określonym kątem. Występują w trzech wariantach:

- z zębami prostymi – najprostsze w wykonaniu

- z zębami skośnymi – zapewniające cichszą pracę

- z zębami łukowymi – oferujące największą powierzchnię styku

Koła zębate planetarne

Koła zębate planetarne tworzą podstawę przekładni planetarnych, składających się z:

- koła centralnego (słonecznego)

- kół planetarnych (satelitów)

- koła koronowego (zewnętrznego)

- jarzma (zabieraka)

- łożysk i elementów mocujących

Jak wybrać odpowiednie koła zębate?

Właściwy dobór kół zębatych stanowi podstawę efektywnego działania maszyn. Prawidłowo wyselekcjonowane elementy nie tylko zapewniają sprawne przenoszenie napędu, ale także wpływają na żywotność całego mechanizmu. Proces wyboru wymaga uwzględnienia wielu parametrów technicznych – od momentu obrotowego, przez przestrzeń montażową, po planowane prędkości pracy.

Precyzyjnie dobrane koła zębate pozwalają zoptymalizować pracę urządzenia pod względem energetycznym i niezawodnościowym. Nieodpowiednia selekcja może prowadzić do spadku wydajności, szybszego zużycia komponentów, nadmiernego hałasu, a nawet poważnej awarii. Dlatego przed zakupem warto szczegółowo przeanalizować specyfikację techniczną oraz warunki eksploatacji.

Czynniki wpływające na wybór kół zębatych

- Moment obrotowy – determinuje wytrzymałość i rozmiar kół

- Prędkość obrotowa – wpływa na wybór typu uzębienia

- Przestrzeń montażowa – określa możliwości zastosowania konkretnych rozwiązań

- Warunki pracy – temperatura, zanieczyszczenia, środowisko korozyjne

- Rodzaj uzębienia – zewnętrzne lub wewnętrzne

Przy wysokich prędkościach obrotowych zaleca się stosowanie kół o uzębieniu skośnym lub łukowym, które zapewniają płynniejszą pracę i redukują drgania. W przypadku ograniczonej przestrzeni montażowej warto rozważyć kompaktowe przekładnie planetarne.

| Parametr techniczny | Znaczenie |

|---|---|

| Moduł | Określa wielkość zęba i warunkuje współpracę kół |

| Liczba zębów | Wpływa na przełożenie mechanizmu |

| Kąt zarysu | Determinuje kształt zębów i sprawność przekładni |

| Precyzja wykonania | Wpływa na trwałość i kulturę pracy |

Jak zapobiegać awariom?

Systematyczne inspekcje stanowią fundament prewencji uszkodzeń kół zębatych. Regularne przeglądy umożliwiają identyfikację wczesnych oznak zużycia, drobnych uszkodzeń oraz nieprawidłowości w funkcjonowaniu przekładni. Podczas kontroli szczególną uwagę należy zwrócić na:

- Równomierność zużycia powierzchni zębów

- Występowanie mikropęknięć i odkształceń

- Stan powierzchni roboczych

- Poziom wibracji i hałasu

- Jakość współpracy elementów przekładni

Odpowiednie smarowanie znacząco wpływa na trwałość kół zębatych. Wybór właściwego środka smarnego musi uwzględniać specyfikę pracy mechanizmu, w tym obciążenie, prędkość obrotową oraz temperaturę. W przypadku przekładni pracujących w wymagających warunkach warto zastosować systemy filtracji oleju oraz monitoring jego stanu.

| Element profilaktyki | Działanie zapobiegawcze |

|---|---|

| Smarowanie | Regularna wymiana środka smarnego, kontrola jego jakości |

| Obciążenie | Przestrzeganie limitów określonych przez producenta |

| Monitoring | Analiza wibracji i dźwięku podczas pracy |

| Przeglądy | Dostosowanie częstotliwości do intensywności eksploatacji |

Unikanie przeciążeń oraz gwałtownych zmian obciążenia znacząco przedłuża żywotność kół zębatych. W maszynach pracujących intensywnie zaleca się zwiększenie częstotliwości przeglądów oraz stosowanie materiałów o podwyższonej odporności na zużycie. Nowoczesne systemy diagnostyczne, bazujące na analizie wibracji i dźwięku, skutecznie wspierają wczesne wykrywanie potencjalnych problemów.