Poznanie różnych typów tokarek i ich zastosowań pozwala lepiej zrozumieć możliwości obróbki mechanicznej w przemyśle. Przedstawiamy kompleksowy przegląd najpopularniejszych rodzajów tokarek wraz z ich specyfiką techniczną i praktycznym wykorzystaniem.

Czym jest tokarka?

Tokarka to podstawowa maszyna skrawająca służąca do obróbki materiałów, głównie metali. Jej działanie opiera się na obracaniu obrabianego elementu wokół własnej osi, podczas gdy nóż tokarski usuwa nadmiar materiału. Ten proces umożliwia tworzenie precyzyjnych elementów obrotowych o różnorodnych kształtach i wymiarach.

W przemyśle obróbki mechanicznej tokarka umożliwia wykonywanie:

- brył obrotowych (wałków, stożków, kul)

- gwintów wewnętrznych i zewnętrznych

- precyzyjnych elementów zegarków

- dużych komponentów maszyn przemysłowych

- elementów o złożonej geometrii

Rodzaje tokarek i ich charakterystyka

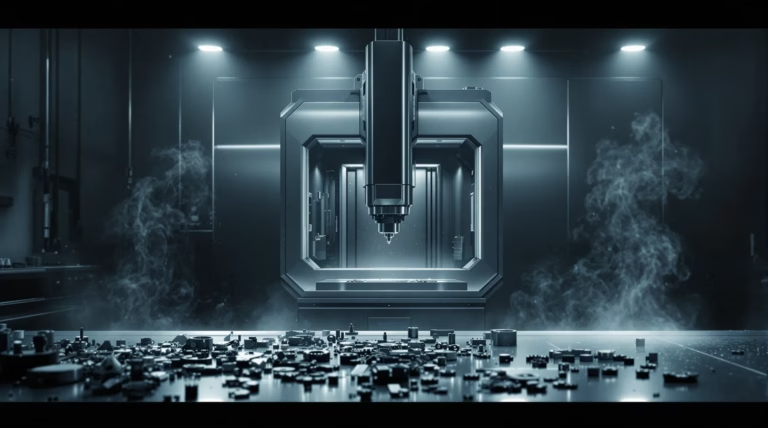

Przemysł obróbczy dysponuje szeroką gamą tokarek, różniących się konstrukcją i możliwościami. Dostępne są zarówno rozwiązania konwencjonalne, jak i nowoczesne systemy sterowane komputerowo (CNC), które zwiększają precyzję obróbki. Wybór odpowiedniego typu tokarki zależy od specyfiki obrabianych materiałów, wymaganej dokładności oraz skali produkcji.

Tokarki kłowe

Tokarki kłowe posiadają konstrukcję umożliwiającą obróbkę przedmiotów o znacznej długości. Wyposażone są w konik z kłem oraz kieł wrzeciennika, które podpierają obrabiany element z dwóch stron. Znajdują zastosowanie przy produkcji:

- wałków i osi

- części maszyn rolniczych

- elementów układów napędowych

- komponentów infrastruktury przemysłowej

Tokarki uchwytowe

Tokarki uchwytowe charakteryzuje mocowanie obrabianego przedmiotu wyłącznie w uchwycie wrzeciona. Ta konstrukcja sprawdza się przy obróbce krótkich elementów, zapewniając szybkie mocowanie i łatwy dostęp do całej powierzchni detalu. Najczęściej wykorzystywane są do produkcji:

- tulei

- tarcz

- krótkich wałków

- korpusów o niewielkich gabarytach

- elementów o zróżnicowanych kształtach

Tokarki tarczowe

Tokarki tarczowe to specjalistyczne maszyny do obróbki przedmiotów o dużych średnicach i małej długości. Ich konstrukcja opiera się na poziomej tarczy obrotowej pełniącej funkcję stołu roboczego. W przemyśle ciężkim służą do obróbki:

- kół zamachowych

- dużych kół zębatych

- elementów turbin

- wielkogabarytowych komponentów przemysłowych

Tokarki rewolwerowe

Tokarki rewolwerowe wyposażone są w głowicę rewolwerową mieszczącą kilka narzędzi jednocześnie. System szybkiej wymiany narzędzi znacząco zwiększa wydajność produkcji. Szczególnie przydatne są przy:

- produkcji seryjnej i masowej

- wykonywaniu złożonych detali

- operacjach toczenia

- wierceniu i gwintowaniu

- rozwiercaniu

Tokarki uniwersalne

Tokarki uniwersalne stanowią podstawowe wyposażenie warsztatów mechanicznych. Umożliwiają wykonywanie różnorodnych operacji obróbczych, od toczenia powierzchni cylindrycznych po nacinanie gwintów. Sprawdzają się w:

- warsztatach naprawczych

- narzędziowniach

- placówkach edukacyjnych

- produkcji jednostkowej

- produkcji małoseryjnej

Tokarki produkcyjne

Nowoczesne tokarki produkcyjne wyróżniają się wysoką wydajnością w procesach seryjnych, gdzie priorytetem jest szybkość wykonania detalu i dokładność wymiarowa. W porównaniu z tokarkami uniwersalnymi posiadają sztywniejszą konstrukcję, umożliwiającą zastosowanie intensywniejszych parametrów skrawania. Wyposażenie obejmuje systemy automatycznego podawania materiału i odbierania gotowych elementów, co eliminuje przestoje związane z obsługą manualną.

W zakładach produkcyjnych dominują tokarki sterowane numerycznie (CNC), które maksymalizują efektywność procesu obróbczego. Automatyzacja ogranicza rolę operatora do:

- nadzoru nad pracą maszyny

- uzupełniania materiału wsadowego

- przeprowadzania kontroli jakości

- monitorowania parametrów pracy

- reagowania na komunikaty systemu

Budowa tokarek

Tokarki różnią się konstrukcją w zależności od ich przeznaczenia. Na rynku występują warianty uniwersalne, precyzyjne, CNC oraz specjalistyczne do obróbki drewna. Każdy typ posiada specyficzną budowę, dostosowaną do konkretnych zadań i wymagań dokładnościowych.

Ze względu na sposób mocowania detalu wyróżniamy:

- tokarki kłowe – do elementów długich

- tokarki tarczowe – do części o dużych średnicach

- tokarki kłowo-tarczowe – łączące cechy obu typów

Podstawowe elementy tokarki

| Element | Funkcja |

|---|---|

| Łoże | Baza maszyny zapewniająca sztywność konstrukcji |

| Wrzeciono | Obraca materiał z określoną prędkością |

| Suport | Umożliwia przemieszczanie narzędzi względem detalu |

| Konik | Podpiera długie przedmioty obrabiane |

| System chłodzenia | Zwiększa trwałość narzędzi i jakość powierzchni |

Różnice w budowie tokarek CNC i konwencjonalnych

Tokarki konwencjonalne wymagają ręcznej regulacji parametrów przez operatora za pomocą mechanicznych elementów sterujących. Precyzja obróbki zależy głównie od umiejętności obsługującego. Tokarki CNC wykorzystują zaawansowane systemy komputerowe do automatycznego sterowania procesem według przygotowanego programu.

Wyposażenie tokarek CNC obejmuje:

- serwomotory do precyzyjnego pozycjonowania

- enkodery mierzące położenie elementów

- magazyny narzędziowe z automatyczną wymianą

- systemy diagnostyczne

- zaawansowane układy sterowania

Tokarki w przemyśle zbrojeniowym

Przemysł zbrojeniowy wymaga od tokarek najwyższej precyzji i niezawodności. Maszyny te służą do wytwarzania elementów broni palnej, takich jak:

- lufy

- zamki

- komory nabojowe

- mechanizmy spustowe

- łuski pocisków

Specjalistyczne tokarki o wysokiej dokładności zapewniają zachowanie krytycznych parametrów, bezpośrednio wpływających na celność i bezpieczeństwo użytkowania broni. W produkcji amunicji szczególną uwagę zwraca się na jakość powierzchni łusek, co ma znaczenie przy ich ekstrakcji po wystrzale.

Przy produkcji cięższego uzbrojenia, jak działa czy wyrzutnie rakiet, stosuje się tokarki wielkogabarytowe. Zakłady zbrojeniowe wykorzystują najbardziej zaawansowane technologicznie maszyny, wyposażone w systemy monitorowania procesu obróbki i kontroli jakości, co gwarantuje spełnienie rygorystycznych norm bezpieczeństwa.

Tokarki w przemyśle hutniczym

W hutnictwie tokarki stanowią podstawowy element linii produkcyjnych do finalnej obróbki wyrobów metalowych. Specjalistyczne tokarki ciężkie obsługują detale o masie przekraczającej kilkadziesiąt ton, służąc do obróbki:

- walców hutniczych

- wałów transmisyjnych

- dużych elementów konstrukcyjnych

- pierścieni łożysk tocznych

- kół zębatych

- elementów przekładni

Szczególne znaczenie mają tokarki karuzelowe (tarczowe), które dzięki pionowemu układowi wrzeciona sprawdzają się przy obróbce ciężkich elementów o dużych średnicach i małej wysokości. Współczesne maszyny hutnicze wyposażone są w systemy szybkiej wymiany narzędzi oraz zaawansowane układy chłodzenia, umożliwiające wydajną pracę ze stalami narzędziowymi i stopami żaroodpornymi.